在石油化工、天然氣輸送、電力、造船及壓力管道系統等工業領域,管道連接需要應對高壓、高溫、腐蝕性介質等嚴苛工況。其中,不銹鋼厚壁直縫彎頭作為一種關鍵的管道轉向連接件,因其卓越的耐腐蝕性、高強度和長壽命而成為不可或缺的組件。本文將深入探討其生產工藝,并為您提供選擇優秀生產廠家的關鍵視角。

一、不銹鋼厚壁直縫彎頭概述

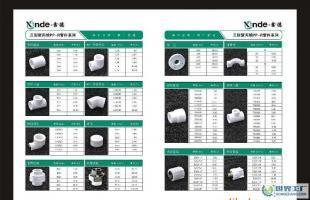

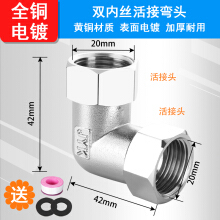

不銹鋼厚壁直縫彎頭,主要指壁厚顯著大于標準彎頭、采用直縫焊接工藝制造的不銹鋼彎管配件。與推制、熱壓成型彎頭相比,直縫彎頭通常用于口徑較大、壁厚要求高、但彎曲半徑相對靈活的場合。常用材質包括304、304L、316、316L、321、310S等奧氏體不銹鋼,以滿足不同的耐腐蝕和耐溫需求。其核心優勢在于:

- 高強度與承壓能力:厚壁設計能承受極高的內部壓力,確保管道系統在高壓下的安全穩定運行。

- 優異的耐腐蝕性:不銹鋼材質能有效抵抗多種化學介質侵蝕,延長管道使用壽命,尤其適用于海洋、化工等腐蝕環境。

- 精準的幾何尺寸:通過先進工藝控制,可以保證彎頭的角度(如90°、45°、180°)、彎曲半徑和端口尺寸精度,便于安裝對接。

二、核心生產工藝流程

一家技術過硬的生產廠家,其工藝水平直接決定產品質量。主要流程包括:

- 原材料檢驗與下料:選用符合ASTM、JIS、GB等標準的不銹鋼板材或管段,進行化學成分和力學性能檢測。隨后通過等離子切割或激光切割進行精準下料。

- 卷制與成型:將切割后的鋼板在大型卷板機上卷制成預設曲率的筒體。對于厚壁材料,可能需要預加熱以減少應力。然后利用模具進行壓制成型,形成彎頭的雛形。

- 直縫焊接(關鍵工序):這是“直縫彎頭”命名的由來。將成型件的直邊接縫采用自動或手工氬弧焊(TIG)、埋弧焊(SAW)等進行焊接。厚壁焊接需采用多層多道焊技術,嚴格控制層間溫度,并進行100%無損檢測(如X射線或超聲波探傷),確保焊縫全熔透、無缺陷。

- 熱處理與整形:對焊接完成的彎頭進行固溶處理(針對奧氏體不銹鋼),以消除焊接應力,恢復材料的耐腐蝕性能。之后進行精確的冷校形或熱校形,確保最終的彎曲角度和圓度。

- 表面處理與精加工:進行酸洗鈍化處理,在不銹鋼表面形成致密的氧化鉻保護膜,增強其耐腐蝕性。端口坡口進行精加工,保證焊接準備面的平整度與角度。

- 最終檢驗與測試:包括尺寸公差檢查、壓力測試(如水壓試驗)、表面光潔度檢查及材質報告復核。符合API、ANSI、DIN、GB等標準后,方可出廠。

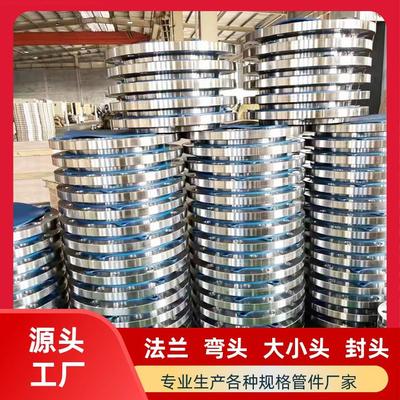

三、如何選擇優秀的生產廠家

面對市場上眾多的生產廠家,采購方需從多個維度進行綜合考量:

- 技術與資質認證:優先選擇擁有特種設備制造許可證(如壓力管道元件)、ISO9001質量管理體系認證,以及歐盟PED、美國ASME等國際認證的廠家。這代表了其管理和技術水平的規范性。

- 生產設備與工藝能力:考察廠家是否擁有大型卷板機、高精度坡口機、自動焊接設備、熱處理爐和完備的檢測實驗室。先進的設備是保證厚壁產品一致性和質量穩定的基礎。

- 材質把控與追溯能力:優質的廠家會提供完整的材質證明文件(MTC),并能實現從原材料到成品的全程追溯。

- 工程經驗與案例:了解廠家是否在核電、深海油氣、大型化工等項目中有成功供貨案例,經驗豐富的廠家更能應對復雜的技術要求。

- 檢測與質量控制體系:確認其無損檢測能力、化學和物理實驗室水平,嚴格的質量控制是產品安全性的最后防線。

- 售后服務與技術支持:可靠的廠家能提供專業的技術選型建議、安裝指導及售后支持。

四、

不銹鋼厚壁直縫彎頭雖是一個管道配件,但其質量關乎整個工業系統的安全與效率。選擇一家技術扎實、質量可靠、管理規范的生產廠家,是項目成功的關鍵一環。建議采購方進行實地考察或深入的技術溝通,在比較中甄別,確保所獲產品不僅能滿足圖紙尺寸要求,更能經得起時間與工況的嚴峻考驗。